Modulares Spannsystem

Einsatz des Beschleunigungs-Datenloggers MSR165 in einer Untersuchung der Prozessdynamik bei der spanenden Bearbeitung von CFK-Bauteilen

Die Abteilung »Leichtbautechnologien« des Fraunhofer-Instituts für Produktionstechnik und Automatisierung IPA befasst sich neben dem konstruktiven Leichtbau und der Sägetechnologie insbesondere mit der spanenden Bearbeitung der vergleichsweise neuen Leichtbauwerkstoffe wie kohlenstoff- oder glasfaserverstärkten Kunststoffe. Neben dem Zerspanprozess mit allen zugehörigen Teil- und Unterprozessen stehen die Themen Absaugtechnologie, Auslegung der Werkzeuge, Digitalisierung, Kühl- und Schmiersysteme sowie robotergestützte Zerspanung im Vordergrund.

Autor: Thomas Götz, M. Sc., Wissenschaftlicher Mitarbeiter in der Abteilung »Leichtbautechnologien« am Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA

Bauteile aus kohlenstofffaserverstärkten Kunststoffen (CFK) werden endkonturnah hergestellt, sodass diese nur im Bereich des Randes und zur Funktionalisierung, bspw. durch die Einbringung von Bohrungen, spanend bearbeitet werden müssen. Aufgrund der weitgehend offenen und grossflächigen Bauteilgestaltung sind diese meist labil und neigen trotz der hohen Steifigkeit zu Schwingungen, wodurch sowohl die Standzeit der eingesetzten Werkzeuge als auch die Bearbeitungsqualität beeinträchtigt werden.

Um derartige Effekte bei der spanenden Bearbeitung zu vermeiden, werden typischerweise Spannschablonen eingesetzt, die ein Negativabbild des CFK-Bauteils darstellen. Damit liegt das Bauteil vollflächig auf und kann per Vakuum schwingungsarm aufgespannt werden. Nachteilig wirkt sich aus, dass die Spannschablone jeweils nur für eine Bauteilgeometrie genutzt werden kann. Bereits kleinste konstruktive Änderungen des Bauteilrohlings kann eine Neukonstruktion erforderlich machen.

Um derartige Effekte bei der spanenden Bearbeitung zu vermeiden, werden typischerweise Spannschablonen eingesetzt, die ein Negativabbild des CFK-Bauteils darstellen. Damit liegt das Bauteil vollflächig auf und kann per Vakuum schwingungsarm aufgespannt werden. Nachteilig wirkt sich aus, dass die Spannschablone jeweils nur für eine Bauteilgeometrie genutzt werden kann. Bereits kleinste konstruktive Änderungen des Bauteilrohlings kann eine Neukonstruktion erforderlich machen.

Im Rahmen des vom BMBF geförderten Forschungsvorhabens CFK Complete wurde daher ein modulares Spannsystem aufgebaut, das für die Endbearbeitung unterschiedlicher CFK-Bauteilgeometrien eingesetzt werden kann. Dieses Spannsystem setzt sich je nach Geometrie aus mehreren Einheiten frei konfigurierbarer Vakuumspanner in Kombination mit arretierbaren Abstützstiften zusammen (siehe Abbildung 1) und lässt sich den verschiedensten Bauteilkonturen optimal anpassen.

Modulares Spannsystem

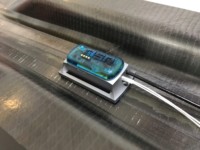

Um die Eignung des modularen Spannsystems für die spanende Bearbeitung von CFK-Bauteilen zu untersuchen, wurde das dynamische Verhalten der mit dem modularen Spannsystem aufgespannten Werkstücke während der Bearbeitung der Bauteilkontur mithilfe des Beschleunigungs-Datenloggers MSR165 aufgezeichnet. Hierzu wurde der Beschleunigungsaufnehmer bauteilmittig platziert und mit Schrauben mechanisch fixiert (siehe Abbild 2a und 2b). Als Referenz wurden Zerspanversuche durchgeführt, bei denen die Werkstücke mit einer konventionellen Spannschablone aufgespannt wurden.

Um die Eignung des modularen Spannsystems für die spanende Bearbeitung von CFK-Bauteilen zu untersuchen, wurde das dynamische Verhalten der mit dem modularen Spannsystem aufgespannten Werkstücke während der Bearbeitung der Bauteilkontur mithilfe des Beschleunigungs-Datenloggers MSR165 aufgezeichnet. Hierzu wurde der Beschleunigungsaufnehmer bauteilmittig platziert und mit Schrauben mechanisch fixiert (siehe Abbild 2a und 2b). Als Referenz wurden Zerspanversuche durchgeführt, bei denen die Werkstücke mit einer konventionellen Spannschablone aufgespannt wurden.

Fixierung des Beschleunigungs-Datenloggers

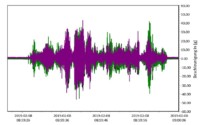

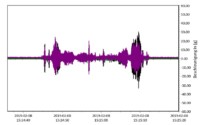

Die Untersuchungen ergaben, dass die Werkstücke beim Spannen mit dem modularen Spannsystem während der Bearbeitung der Kontur ein deutlich stärkeres dynamisches Verhalten aufwiesen als dies beim Spannen mit der konventionellen Spannschablone der Fall war (vergleiche Abbildung 3a und 3b).

Die Untersuchungen ergaben, dass die Werkstücke beim Spannen mit dem modularen Spannsystem während der Bearbeitung der Kontur ein deutlich stärkeres dynamisches Verhalten aufwiesen als dies beim Spannen mit der konventionellen Spannschablone der Fall war (vergleiche Abbildung 3a und 3b).

Die Ergebnisse lassen sich damit erklären, dass das modulare Spannsystem im Vergleich zur Spannschablone eine geringere Auflagefläche bietet, sodass das Bauteil bei der Bearbeitung aufgrund der dynamischen Einflüsse der Zerspankräfte stärker aufschwingt. Dies führt in der Folge zu niedrigeren Werkzeugstandzeiten und schlechteren Bearbeitungsqualitäten. Vor diesem Hintergrund erweist sich das modulare Spannsystem insbesondere bei Kleinserien und im Prototypenbau als wirtschaftliche Alternative, während bei grossen Stückzahlen und in der Serienfertigung eine konventionelle Spannschablone zu bevorzugen ist.

Dürfen wir auch Ihnen bei Ihren Messaufgaben behilflich sein? Wir beraten Sie gerne!

Diese Berichte könnten Sie auch interessieren:

- Stellen Sie sich jetzt Ihren gewünschten MSR165 Datenlogger zusammen!

- Fresenius Medical Care: MSR165 Datenlogger helfen bei der Maschinen-, Werkstück- und Fertigungsoptimierung

- u-blox: Datenlogger MSR165 zur Untersuchung von Vibrationseinflüssen

- Airpatrol, Hersteller von Sprungkissen: MSR165 Datenlogger messen G-Kräfte

- Maschinen-Probleme mittels Mini-Datenlogger rasch aufspüren

- Der schnelle Weg zum richtigen Datenlogger

English

English